无论产品是简单的螺丝还是飞机的复杂零件,工业产品开发的组成部分都是原型和初始样品的制造。 在生产环境中制造通常很小的单件通常是昂贵的过程。 基于这种成本效益计算,近几年来粉末冶金的一个特殊应用领域得到了发展:增材制造。

增材制造(AM)是“将材料连接起来以从3D模型数据制造对象的过程。” 1 AM用不同的金属粉末或金属合金粉末逐层创建对象。 制造过程的规格取决于用户的要求和可能性,以及要生产的物体的类型和尺寸。

增材制造(AM)是“将材料连接起来以从3D模型数据制造对象的过程。” 1 AM用不同的金属粉末或金属合金粉末逐层创建对象。 制造过程的规格取决于用户的要求和可能性,以及要生产的物体的类型和尺寸。

近年来,行业中已经建立了不同的方法,例如:

•快速原型制作

•快速制造

•激光熔化

•选择性激光熔化

•选择性激光烧结

•直接金属激光烧结

•电子束熔化

•粉床融合

•自由加工

•固态自由曲面制作

•激光金属沉积

•激光熔覆

•直接能量沉积

•直接金属沉积

大多数AM方法都基于相同的过程。 激光束局部熔化上部粉末层,该粉末层固化并形成一层固体材料。 逐层重复此操作,直到创建最终对象。 未使用的粉末的质量在返回生产过程之前,通过粒度分析(筛分)确定,在某些情况下还通过元素分析确定。

•快速原型制作

•快速制造

•激光熔化

•选择性激光熔化

•选择性激光烧结

•直接金属激光烧结

•电子束熔化

•粉床融合

•自由加工

•固态自由曲面制作

•激光金属沉积

•激光熔覆

•直接能量沉积

•直接金属沉积

大多数AM方法都基于相同的过程。 激光束局部熔化上部粉末层,该粉末层固化并形成一层固体材料。 逐层重复此操作,直到创建最终对象。 未使用的粉末的质量在返回生产过程之前,通过粒度分析(筛分)确定,在某些情况下还通过元素分析确定。

Quality Control Process

Additive manufacturing is becoming an increasingly established production technology. However, as it is still new, the required process steps have not been uniformly defined yet. There are, for example, no industry-wide standards describing the quality control process. An established parameter is the particle size distribution of the powder used for AM. Particle size, however, should not be the only characteristic used for quality control.Among the metal powders used for additive manufacturing are different types of steel and titanium. To check the quality and purity of these raw materials, suitable processes need to be implemented. The content of various “foreign” elements, for example, should be closely monitored to ensure a high-quality end product.

影响材料性能的元素

钢

有很多因素会影响钢的性能。 根据这些合金元素(C,Si,Mn,P,S,Cr等)的类型和浓度,将钢分为不同的质量等级和应用领域。 在下文中,详细描述了几种重要的非金属元素及其作用。碳[C]:碳含量会影响钢的各种物理参数。 该铁合金包含0.0002%至2.06%的碳。 碳含量越高,熔点越低。 而且,脆性和硬度随着碳含量增加而增加。

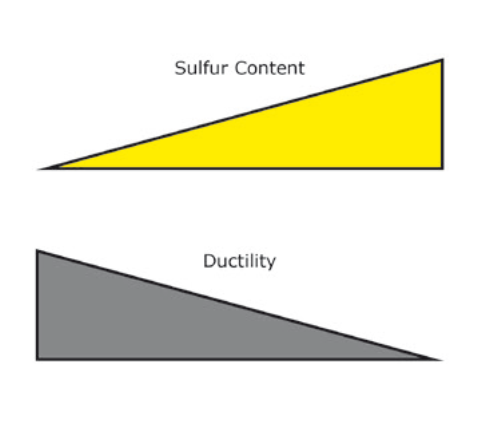

硫[S]:如果合金中含有硫,则可提高钢的可切削性,即 材料是否适合通过钻孔或铣削等方法进行处理。 硫含量越高,延展性越低。

氮[N]:氮含量可分为期望含量和不期望含量。有一些特殊的应用允许高氮浓度。在这些情况下,必须考虑其化学形式。元素形式的氮沿晶界分布,并显着影响钢的延展性。通常认为与其他元素结合的氮含量不重要。

氧[O]:氧是所谓的钢寄生虫,因为它会使钢变脆并引起时效脆化。

氢[H]:钢中的氢导致机械稳定性下降。人们普遍担心氢脆,因为它可能造成相当大的技术和经济损失。这意味着质子会附着在金属基质上,这可能会导致钢中出现裂纹。

钛

氢[H]:对钛的作用与对钢的作用相同。氢可能会影响钛合金中混合相的形成。

氮[N]:氮会增加钛的脆性。

氧气[O]:甚至最少量的氧气也会对钛的韧性或硬度产生重大影响。规格书显示,即使氧含量的微小差异也可能决定高品质(等级1:0.18%的O)和低品质钛(等级3:0.35%)之间的差异。氧会显着改变钛的机械和物理性能。氧气浓度为0.1%的钛比浓度为0.3%的钛稳定约3倍。

硫[S] /碳[C]:这些元素仅对钛有很小的影响。

所描述元素浓度的确定应在增材制造过程之前和之后进行,以确保原材料和最终产品均具有所需的质量。

氧[O]:氧是所谓的钢寄生虫,因为它会使钢变脆并引起时效脆化。

氢[H]:钢中的氢导致机械稳定性下降。人们普遍担心氢脆,因为它可能造成相当大的技术和经济损失。这意味着质子会附着在金属基质上,这可能会导致钢中出现裂纹。

钛

氢[H]:对钛的作用与对钢的作用相同。氢可能会影响钛合金中混合相的形成。

氮[N]:氮会增加钛的脆性。

氧气[O]:甚至最少量的氧气也会对钛的韧性或硬度产生重大影响。规格书显示,即使氧含量的微小差异也可能决定高品质(等级1:0.18%的O)和低品质钛(等级3:0.35%)之间的差异。氧会显着改变钛的机械和物理性能。氧气浓度为0.1%的钛比浓度为0.3%的钛稳定约3倍。

硫[S] /碳[C]:这些元素仅对钛有很小的影响。

所描述元素浓度的确定应在增材制造过程之前和之后进行,以确保原材料和最终产品均具有所需的质量。

分析方法

目前有多种测量元素浓度和杂质含量的方法,其中大多数需要破坏样品。 这样做是为了确保样品中的待测成分得到完全的释放。燃烧分析具有许多优点。 样品可以固体形式进行测量,这意味着无需事先处理即可直接测量。 用于增材制造过程的金属粉末所需的平均粒径在5微米至150微米之间。 这通过粒度分析确定,例如通过动态图像分析。 如果粉末具有正确的尺寸分布,则可以通过燃烧分析来分析其元素浓度。

H / C / N / O / S的测量无法一次分析。 一步分析氧,氮和氢,而另一步分析碳和硫。 这是由于采用了不同的分析方法:

O / N / H分析

将样品放入石墨坩埚中,高温熔融。 释放出氮气单质和氢气单质,氧在热坩埚表面转化为CO。 惰性载气从坩埚中除去杂质气体。通过氧化铜催化剂将CO转换为CO2,进入红外池中检测。 具有特定波长的红外线用于激发二氧化碳分子,通过检测转移到动能上的能量的损失来确定样品的确切氧含量,氮和氢含量是在导热池中测量的。

ELEMENTRAC的热导池基于微机械硅芯片,该硅芯片耦合到膜上并且独立于参考气流工作。 如果气体的热导率发生变化(例如通过从样品释放的氮气),则加热膜所需的加热能力也会发生相应变, 由测量信号显示。 该方法稳健且灵敏,可确保在宽浓度范围内获得稳定的测量结果。

| M [g/mol] |

密度 [kg/m³] |

导热系数 [W/kW](1) |

|

|---|---|---|---|

| 氢 H2 | 2.02 | 0.08987 | 1.869 |

| 氦气 He | 4.00 | 0.17839 | 1.567 |

| 氮 N2 | 28.01 | 1.2505 | 0.260 |

| 氩气 Ar | 39.94 | 1.7839 | 0.179 |

(1):

CRC化学与物理手册,1995-1996年,第76版

表3显示了同时对钢样进行氧和氮分析的典型结果。 重复性明显低于1 ppm,即使浓度非常低。

| 重量 [mg] |

氧 [ppm] |

氮 [ppm] |

|---|---|---|

| 994.9 | 6.1 | 18.8 |

| 999.0 | 5.1 | 18.0 |

| 1000.2 | 5.7 | 17.8 |

| 997.6 | 6.3 | 18.4 |

| 1000.4 | 6.9 | 18.6 |

| 997.4 | 5.9 | 17.8 |

| 997.5 | 7.1 | 19.4 |

| 994.7 | 5.6 | 18.4 |

| 996.9 | 5.6 | 19.4 |

| 998.1 | 5.8 | 18.4 |

| 平均值 | 6.0 | 18.5 |

| 偏差/ 相对偏差 | ±0.6 / 10.3% | ±0.6% / 3.1% |

图5:碳/硫分析程序

样品在坩埚中称重,并用钨助熔剂覆盖以进行分析。 表4显示了钢样品的典型结果。

| 重量 [mg] |

碳 [%] |

硫 [ppm] |

|---|---|---|

| 1002.8 | 0.8627 | 100.11 |

| 1001.5 | 0.8655 | 100.60 |

| 998.9 | 0.8662 | 104.47 |

| 1000.3 | 0.8571 | 101.52 |

| 1002.3 | 0.8676 | 105.03 |

| 1000.8 | 0.8641 | 106.54 |

| 1005.5 | 0.8627 | 107.78 |

| 1001.7 | 0.8716 | 99.89 |

| 1002.0 | 0.8671 | 103.09 |

| 1001.7 | 0.8627 | 104.35 |

| Mean value | 0.862 | 104.35 |

| 偏差/ 相对偏差 | ±0.0037 / 0.43% | ±02.29 / 2.21% |

结论

碳,硫,氢,氧和氮等非金属元素会影响金属材料的物理性质。 这些元素可以在用于增材制造的粉末状原料中找到,也可以在生产过程中引入。 因此,全面的质量控制应始终包括对原材料和最终产品的分析。 燃烧分析提供了方便可靠的解决方案,可准确测量几ppm到百分比之间的元素浓度。1 Introduction to additive manufacturing technology, www.epma.com/am

2 Berumen, S.; Bechmann, F.; et al, Quality Control of laser and powder bed-based Additive Manufacturing (AM) technologies, Physics procedia, 5, 617-622, LANE 2010